Hình 1. 8 Bích kẹp vạn năng.

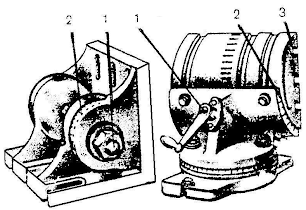

Ke gá có hai mặt vuông góc với nhau, loại này dùng để kẹp chặt những chi tiết gia công có các mặt phẳng hợp với nhau một góc 900. Hình 1. 9 trình bày một số loại ke gá.

Hình 1. 9 Các loại ke gá

Trên ke gá hình 1. 10 có một hoặc hai gân (có độ cứng vững tốt) và hai mặt bên vuông góc với nhau (hai mặt bên có thể bằng nhau hoặc không bằng nhau về diện tích và chiều dày). Trên hình 1. 9 trình bày loại ke gá quay. Sau khi nới đai ốc, ta có thể quay một mặt của ke gá xung quanh trục và định vị nó dưới một góc bất kỳ theo thang chia độ 2. Loại này dùng để gia công chi tiết có các mặt nghiêng. Hình 1. 9 là một loại ke gá vạn năng có thể quay chi tiết trong hai mặt phẳng nằm ngang (bằng tay quay 1) và thẳng đứng (bằng bàn quay 4 được kẹp chặt nhờ đinh vít 5). Góc quay của bàn 3 (có 3 rãnh hình chữ T) được tính theo thang chia độ 2.

Hình 1. 10 Ke gá cố định.

2. Êtô máy

Ê tô máy gồm những loại nào? Ưu điểm của ê tô máy so với các đồ gá khác thường dùng với máy phay vạn năng để gia công cơ khí chĩnh xác. Bạn hãy cùng Blog công nghệ tìm hiểu để có thể chọn mua ê tô máy khi cần bổ sung hoặc chọn options trong lúc mua máy phay vạn năng nhé.

Theo kết cấu người ta chia ê tô máy ra các loại: Đơn giản, quay và vạn năng.

Gần đây, người ta bắt đầu sử dụng đồ gá có bàn từ ôxit bari (hình 1. 12) để gia công vật liệu thép và gang có mặt tựa là mặt phẳng.

Ưu điểm của loại đồ gá này là:

- Trong chi tiết kẹp chặt không có từ dư

- Dụng cụ cắt không bị từ hoá

- Vật liệu chế tạo đồ gá là loại vật liệu rẻ tiền.

Hình 1. 11 Êtô máy.

Hình 1. 12 Đồ gá từ ôxit bari.

3. Đầu chia độ

3. 1 Đặc điểm và công dụng của đầu chia độ.

Đầu chia độ là gì?

Đầu chia độ là phụ tùng quan trọng của các máy phay công xôn mà đặc biệt là các máy phay vạn năng. Nó mở rộng khả năng công nghệ của các máy lên rất nhiều. Người ta sử dụng đầu chia độ khi chế tạo các dụng cụ cắt (dao phay, dao doa, dao khoét, tarô) các chi tiết tiêu chuẩn (đầu đinh ốc, các cạnh đai ốc, đai ốc sẻ rãnh) rãnh và rãnh then hoa, các khớp răng và các chi tiết khác.

Đầu chia độ dùng để làm gì?

Gá trục của chi tiết gia công dưới một góc cần thiết so với bàn máy. Quay chi tiết theo chu kỳ quanh trục của nó một góc nhất định (chia thành các phần bằng nhau hoặc không bằng nhau). Quay liên tục chi tiết khi gia công rãnh xoắn ốc hoặc răng xoắn của bánh răng.

3. 2 Đầu chia độ có các loại sau đây:

Loại có đĩa chia độ.

+ Chia trực tiếp

+ Chia đơn giản

+ Đầu chia nửa vạn năng

+ Đầu chia vạn năng

Loại không có đĩa chia độ với cơ cấu bánh răng hành tinh và bộ bánh răng thay đối

Đầu chia độ quang học (dùng để chia chính xác và cho các nguyên công kiểm tra). Thường thì người ta chế tạo đầu chia độ có một trục chính, nhưng đôi khi cũng có loại hai, ba trục chính dùng để gia công hai hoặc ba chi tiết cùng lúc.

Loại đầu chia không có đĩa chia độ cho phép chia trực tiếp bằng bộ bánh răng thay đổi. Trong trường hợp này, người ta quay tay quay đi một vòng hoặc một số vòng nguyên. Tuy vậy, kết cấu của loại đầu chia độ này phức tạp hơn loại đầu có đĩa chia độ.

3. 2. 1 Đầu chia độ trực tiếp.

Trong nhiều công việc phay dùng cách chia trực tiếp thì đầu chia độ trực tiếp có năng xuất và kinh tế cao hơn. Trên (hình 1. 13) mô tả cấu tạo đầu chia độ với góc quay của trục chính được tính theo đĩa có 12 khoảng chia và do đó có thể chia chi tiết ra 2, 3, 4, 6 và 12 phần bằng nhau.

Trong thân 6 có trục chính quay, ở đầu phải của trục chính có mâm cặp tốc 7. Mũi tâm 8 đặt trong trục chính, đầu trái của trục chính có lắp đĩa chia 4, trên đó có 12 rãnh cách đều nhau. Chức năng của đai ốc 2 là điều chỉnh khe hở trong ổ bi của trục chính.

Nguyên lý hoạt động của đầu chia độ thế nào?

Dùng tay quay 3 để quay đĩa chia. Sử dụng đĩa 4 để hãm trục chính khỏi quay, tay này được định vị ở vị trí cần thiết nhờ cần hãm 1, vỏ 6 có tác dụng chắn cho phoi và bụi không rơi vào các bộ phận bên trong đầu chia độ. Mũi tâm 9 của ụ sau có thể dịch chuyển theo phương dọc nhờ vô lăng 12 và được kẹp chặt ở vị trí cần thiết bằng vít 11. Loại đầu chia độ như vậy cũng được chế tạo với trục chính thẳng đứng.

Hình 1.13 Đầu chia độ trực tiếp

3. 2. 2 Đầu chia độ đơn giản.

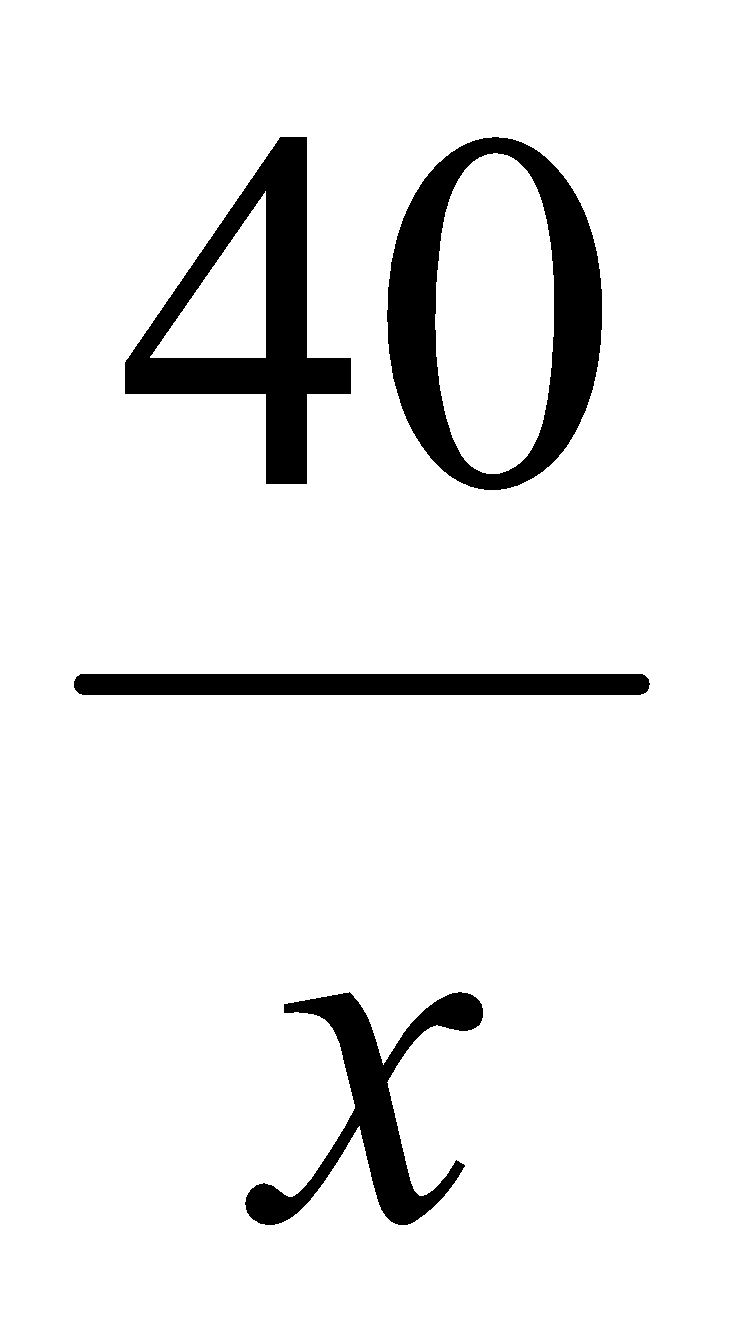

Ở đầu chia độ đơn giản, người ta chia độ theo một đĩa chia cố định, còn tay quay của đầu chia độ này nối với trục chính qua một bộ truyền trục vít- bánh vít. Sơ đồ động không gian của đầu chia độ đơn giản được trình bày trên (hình 1. 14) thường số răng của bánh vít trong các đầu chia độ đơn giản là 40, còn trục vít có một đầu mối (k = 1). Như vậy muốn cho trục chính quay trọn một vòng thì ta phải quay tay quay (trục vít) 40 vòng.

Nếu trục chính quay 1/2 vòng thì tay quay phải quay 20 vòng. v. v. Số vòng quay của tay quay cần để cho trục chính quay được 1 vòng gọi là đặc tính của đầu chia độ và được ký hiệu bằng chữ N số vòng quay n của tay quay cần thiết để có số khoảng chia của chi tiết được xác định bằng công thức:

n = N/Z = 40/Z

Trong đó :

N- đặc tính của đầu chia độ

Z- số khoảng chia cần thiết của chi tiết

n- số vòng quay của tay quay

Hình 1. 14 Đầu chia độ đơn giản.

3. 2. 3 Đầu chia độ vạn năng

1 Cấu tạo của Đầu chia độ vạn năng

Theo tiêu chuẩn mới người ta quy định kích thước chính của đầu chia độ là đường kính lớn nhất (D) của chi tiết có thể gia công được trên đầu chia độ đó. Theo tiêu chuẩn này có 6 loại kích thước (D) của đầu chia độ: 160, 200, 250, 320, 400 và 500 mm. Đầu chia độ vạn năng có thể dùng cho tất cả các loại máy phay sản xuất ở Liên xô và các nước khác.

Hình 1. 15 Đầu chia độ vạn năng.

Mỗi kiểu đầu chia độ thích hợp với một cỡ máy nhất định (theo kích thước chiều rộng của bàn máy).

Ví dụ: đối với các máy phay công xôn N02 (chiều rộng bàn máy là 320 mm) nên chọn đầu chia độ có đường kính lớn nhất của chi tiết gia công D = 250 mm còn đối với các máy N03 (chiều rộng bàn máy là 400 mm) nên chọn đầu chia độ D = 320 mm. v. v

Trên hình 1. 15 là loại đầu chia độ vạn năng thân 10 gắn trên đế gang 20 (nối liền với hai cánh hình cung 9). Nếu nới lỏng các đai ốc, ta có thể quay hộp đi một góc theo thang chia độ và du xích 12. Ở đế có hai rãnh hở (song song với trục chính) dùng để kẹp chặt đầu chia độ với bàn máy. Trong thân lắp trục chính có lỗ thông suốt. Hai đầu mút trục chính được gia công thành côn móc. Ở đầu trước của trục chính lắp mũi tâm 21, còn ở đầu sau lắp trục gá để chia độ vi sai. Ở đầu trước của trục chính có ren và vành định tâm 7 để kẹp mâm cặp 3 chấu tự định tâm hoặc mâm cặp tốc. Ở vai của trục chính, người ta gắn vành chia độ 8 có 24 lỗ. Ở phần giữa của trục chính có bánh vít. Bánh vít nhận chuyển động quay từ trục vít. Trục vít nằm trong ống lệch tâm và khi quay (bằng tay quay) ống lệch tâm thì trục vít có thể ăn khớp hoặc không ăn khớp với bánh vít. Đĩa chia độ được lắp trên một trục đã lắp sẵn vào ổ bi trượt (ổ bi trượt nằm trong nắp đậy19). Nắp đậy được bắt chặt vào thân 10 và được kẹp cố định vào đế. Hình quạt 18 gồm thước 14 và vít kẹp 13 (nhờ vít kẹp13 có thể định vị các thước theo những góc độ cần thiết) luôn luôn được ép chặt vào đĩa chia độ nhờ một lò xo. Vòng đệm lò xo giữ cho hình quạt tránh hiện tượng tự xoay.

Trục truyền động cơ khí 16 (trục phụ) lắp trong ổ bi trượt và đặt trong bạc 15 bạc này bắt chặt lên nắp đậy 19. Ở cuối trục này có bánh răng côn luôn luôn ăn khớp với bánh răng côn trên trục của đĩa chia độ. Dùng chốt 17 để định vị khi chia độ ở các vị trí cần thiết. Mũi tâm của ụ sau có thể dịch chuyển theo hai phương dọc và đứng. Thân 2 nằm trên đế 24 và được gắn với thanh răng bằng chốt. Bằng cách quay đầu của trục răng ta có thể di chuyển thân lên phía trên và quay nó xung quanh tâm của chốt. Ụ sau được kẹp trên bàn máy ở các vị trí cần thiết bằng bu lông đai ốc. Khi quay vô lăng (được kẹp trên trục vít) nòng 3 dịch chuyển cùng với mũi tâm vát 4.

Ở mặt dưới của đế có hai then dẫn hướng được điều chỉnh theo trục của nòng để bảo đảm độ đồng tâm của đầu chia độ và ụ sau khi gá chúng trên bàn máy. Giá đỡ tâm (luynét) có tác dụng làm ổ đỡ phụ khi gia công các chi tiết có độ cứng vững thấp (chi tiết dài). Trong thân 23 của giá đỡ tâm người ta lắp một trục vít có thể dịch chuyển nhờ đai ốc 5 và có đầu hình chữ V (số 6). Khối V được kẹp chặt bằng vít hãm 22. Về kết cấu của đầu chia độ nửa vạn năng cũng tương tự như đầu chia độ vạn năng.

2. Ưu, nhược điểm của đầu chia độ vạn năng

Khi dùng đầu chia độ vạn năng, ta có thể thấy được thuận lợi vì Số phần cần chia nhiều, có thể chia trực tiếp, chia đơn giản và chia vi sai trên đầu chia độ vạn năng. Có thể phay được các rãnh xoắn trên mặt trụ, các rãnh trên mặt đầu và mặt côn với Đầu chia độ vạn năng. Thao tác thuận tiện, đơn giản.

Tuy vậy, so với các đồ gá phay khác thì Đầu chia độ vạn năng có Nhược điểm, đó là Chế tạo phức tạp, giá thành cao.

3. Các phương pháp chia độ trên đầu chia độ vạn năng.

Sau đây, chúng ta sẽ nghiên cứu Các phương pháp chia độ trên đầu chia độ vạn năng để có thể khai thác vận hành máy phay vạn năng được hiệu quả.

3. 1 Chia trực tiếp rên đầu chia độ vạn năng

Khi chia độ trực tiếp trục vít không ăn khớp với bánh vít. Chi tiết quay được là nhờ trục chính quay. Góc quay được tính theo đĩa chia độ (chia ra 3600 với khoảng chia là 10). Du xích giúp ta tính được góc quay của trục chính với độ chính xác đến 5'. Góc quay của trục chính khi chia ra Z phần, xác định theo công thức sau:

α = 3600/Z

Trong đó:

α- góc quay của trục chính (độ)

Z- số phần cần chia

Ở một số đầu chia độ, trên đĩa chia người ta không chia ra thành độ mà chia ra làm 3 vòng chia với 24, 30 và 36 lỗ. Ba hàng lỗ trên đĩa chia độ cho phép chia trực tiếp ra 2, 3, 4, 5, 6, 8, 10, 12, 15, 18, 24, 30 và 36 phần. Số khoảng giữa các lỗ của vòng chia trên đĩa chia khi quay trục chính được xác định theo công thức: K = a/Z = 24/Z

Trong đó:

a- số lỗ của vòng chia trên đĩa chia (a = 24)

Z- số phần cần chia

3. 2 Chia đơn giản trên đầu chia độ vạn năng

Trên sơ đồ động của các đầu chia độ đơn giản vạn năng D- 250 và D = 320, ta thấy trục vít 8, ăn khớp với bánh vít 10. Muốn quay trục 9 người ta quay tay quay 2 cùng với chốt định vị 3 so với đĩa chia cố định 1 (đĩa chia có các lỗ nằm trên các đường tròn đồng tâm). Khi điều chỉnh hãy đặt chốt định vị 3 đối diện với đường tròn được chọn trên đĩa chia. Chuyển động quay của tay quay được truyền tới trục chính qua cặp bánh răng hình trụ 7 với tỷ số truyền i =1 (Z= 33 răng) và cặp trục vít bánh vít với tỷ số truyền i = 1/40. Trong trường hợp này trục chính phải quay đi 1/Z phần của một vòng để chia vòng tròn ra Z phần bằng nhau. Như vậy phương trình của xích truyền động của trục chính sẽ là: n. 1. 1/40 =1/Z

Từ đó ta có công thức tính số vòng tay quay: n =40/Z.

Giả sử cần phải chia chi tiết ra Z phần bằng nhau (ví dụ khi phay bánh răng có Z răng) điều này có nghĩa là sau khi phay xong một rãnh răng cần phải quay trục chính cùng với chi tiết đi 1/Z vòng (tức là quay tay quay 2 đi 40/Z vòng) nếu Z < 40 thì phân số 40/Z > 1 và khi đó ta có dạng biểu thức sau.

n = A+ ma/mb

Trong đó :

A- số vòng quay của tay quay

a,b- tử và mẫu số của phân số chưa giản ước

m- hệ số chung của a và b được chọn để cho mb là số lỗ trên trên một vòng tròn nào đó của đĩa chia.

Hình 1. 16 Sơ đồ động đầu chia độ vạn năng.

Khi đó mã biểu thị số khoảng chia (bước) trên vòng tròn của đĩa chia độ (hay là khoảng cách giữa các lỗ kề nhau trên vòng tròn đã chọn mb) mà tay quay 2 cần phải quay thêm trọn A vòng. Số vòng quay cần thiết của chi tiết tính theo đĩa chia độ cố định (chốt định vị đàn hồi được cắm vào một lỗ của đĩa chia độ). Đĩa chia độ loại này là đĩa hai mặt.

Mặt một có các hàng lỗ 16, 17, 19, 21, 23, 29, 30, 31.

Mặt hai có các hàng lỗ 33, 37, 39, 41, 43, 47, 49, 54.

Khi chia đơn giản ống 4, cặp bánh răng côn 5 và trục phụ 6 không tham gia (xem hình 1. 16). Để tiện đếm khoảng cách giữa các lỗ trên vòng chia người ta dùng một hình quạt doãng gồm hai chân. Các chân này có thể quay so với nhau. Các chân phải được lắp sao cho giữa chúng có số khoảng cách bằng ma. Để định vị thanh quạt ở vị trí làm việc, phải cắm chốt định vị vào một lỗ của vòng chia đã chọn. Khi nới vít 2 kẹp chân 1 và 3 của thanh quạt, ta có thể dịch chuyển chân 1 tới chốt định vị. Sau khi đã tính số khoảng cách giữa các lỗ, dịch chuyển chân của hình quạt tới điểm xác định và siết chặt bằng vít. Cần nhớ rằng nếu đếm theo số lỗ bắt đầu từ lỗ cắm chốt định vị thì số lỗ phải lớn hơn số khoảng cách giữa các lỗ ma là 1. Trên hình 1. 15 số khoảng cách giữa các lỗ là 5, còn số lỗ giữa hai thanh quạt là 6 lỗ. Sau khi phay bề mặt chi tiết ở vị trí ban đầu, hãy quay tay quay theo chiều kim đồng hồ để cắm chốt định vị vào điểm xác định và quay hình quạt cũng theo chiều đó cho nó chạm vào chân 3.

Tay quay phải luôn luôn quay theo chiều kim đồng hồ để tránh ảnh hưởng của hành trình chết vào truyền động từ trục tay quay tới trục chính. Khi chốt định vị đã đứng trước khoảng cách cuối cùng giữa các lỗ, cần phải thả lỏng tay quay và dùng tay khẽ gõ để đưa nó vào vị trí cần thiết. Lúc này do tác dụng của lò xo, chốt định vị được cắm vào lỗ.

Nếu vô ý quay tay quay quá vị trí cần thiết thì phải quay nó ngược lại nửa vòng rồi sau đó mới lại quay từ từ theo chiều kim đồng hồ cho đến vị trí cần thiết

Ví dụ: cần phải chọn số vòng lỗ trên đĩa chia độ và điều chỉnh góc mở của chân hình quạt nếu cần chia một chi tiết ra 35 phần đều nhau. Đặc tính của đầu chia độ là 40.

Theo công thức: n = 40/Z

Thay vào ta có: n = 40/35 =1+ 5/35 = 1+ 1/7 = 1+ 7/49

Ta lấy số vòng chia có 49 lỗ, khi đó mb = 7. 7 = 49 ; ma = 1. 7 = 7 như vậy sau mỗi lần phân độ phải quay tay quay đi 1 vòng 7 lỗ trên hàng lỗ 49.

3. 3 Chia vi sai trên đầu chia độ vạn năng.

Vì số lượng những vòng tròn đồng tâm của đĩa chia bị hạn chế, nếu dùng phương pháp chia đơn giản thì không thể quay chi tiết với những góc cần thiết bất kỳ, trong trường hợp đó người ta dùng cách chia vi sai. Ví dụ bằng phương pháp chia đơn giản không thể chia vòng tròn ra 61, 79, 83, 97, 127 phần đều nhau nghĩa là số phần không có thừa số bằng hoặc là bội số của số lỗ trên đĩa chia. Hình 1. 17 là sơ đồ động của đầu chia vạn năng dùng để chia vi sai.

Phương pháp chia vi sai khác ở các phương pháp chia độ khác ở chỗ tính số vòng của tay quay 2 không phải theo đĩa chia cố định mà theo đĩa chia quay được 1. Ở lỗ côn của cuối trục chính có lắp trục gá đuôi côn và nhờ bộ bánh răng thay thế gồm các bánh răng Z1 ; Z2 ; Z3 ; Z4 trục chính 9 được liên kết với cặp bánh răng côn 5, ống lót 4 và đĩa chia 1. Nếu bây giờ rút chốt định vị đàn hồi 3 ra khỏi lỗ của đĩa chia và dùng tay quay 2 quay trục chính 9, thì qua cặp bánh răng trụ 7, trục vít 8 và bánh vít 10 sẽ làm quay trục phụ 6, cặp bánh răng côn 5, ống 4 cùng với đĩa chia 1. Do trục chính quay chậm hơn tay quay 40 lần, cho nên đĩa chia cũng quay chậm. Tỷ số truyền của cặp bánh răng côn 5 và cặp bánh răng trụ 7 bằng 1 (i = 18/18 và i = 33/33).

Khi chia vi sai người ta mở chốt định vị 3 và chốt hãm 17 (xem hình 1. 15) chốt hãm 17 giữ cho đĩa chia 1 ở trạng thái cố định

Bây giờ ta chứng minh công thức để điều chỉnh đầu trục chính khi chia vi sai giả sử ta phải chia chi tiết ra Z phần (Z > 40) và không thể thực hiện được cách chia trực tiếp hay đơn giản. Chuyển động quay của trục vít và trục chính tức là của chi tiết gia công trong trường hợp này là tổng của hai chuyển động: chuyển động quay của tay quay (của trục chính) và chuyển động quay của đĩa chia 1 từ trục chính qua bộ bánh răng thay thế truyền đến. Để thực hiện chuyển động thứ nhất, ta lấy số chia phụ x thay cho số chia đã cho Z. Số chia phụ x cần phải thoả mãn những điều kiện sau

Số chia phụ x phải gần bằng số cần chia Z (lớn hơn hoặc nhỏ hơn)

- Chia ra x phần bằng nhau có thể thực hiện bằng phương pháp chia đơn giản.

- Tỷ số truyền i được thực hiện bằng các bánh răng thay thế.

Hình 1. 17. Sơ đồ động đầu chia độ vạn năng khi chia vi sai

Khi chia ra x phần, số vòng của tay quay sẽ là n = 40/x. Khi quay tay quay 2 và trục chính 9, đĩa chia độ (liên kết với tỷ số truyền cuối cùng i = Z1. Z2 / Z3 Z4) sẽ quay được 1 vòng. Thật vậy, sau khi kết hợp 2 chuyển động thì số vòng quay của tay quay sẽ là: n = 40/x+ i/z

Trong trường hợp này, chi tiết sẽ quay được 1/z vòng. Ở đây tay quay sẽ quay 40/z vòng. Nếu cân bằng công thức vừa nêu với công thức trên ta có:

40/x+ i/z = 40/z

Sau khi biến đổi ta có i =  . (x- z).

. (x- z).

Trong đó: i- Tỷ số truyền của các bánh răng thay thế

40- Đặc tính của đầu chia độ.

x- Số chia phụ

z- Số phần cần chia.

Nếu x > z thì i > 0 (dương) nếu x < z thì i < 0 (âm). Nếu i dương thì chiều quay của đĩa chia độ cùng chiều với chiều của tay quay. Nếu i âm thì tay quay và đĩa chia quay ngược nhau. Để đảm bảo quan hệ giữa các chiều quay của tay quay và đĩa chia, người ta thêm vào bộ bánh răng thay thế các bánh răng trung gian z0

Ví dụ: Hãy xác định số vòng quay của tay quay và các bánh răng thay thế khi chia vi sai để gia công một bánh răng có Z = 123 răng.

Ta lấy x = 120 theo công thức i =  . (x- z) = 40/120. (120- 123) =- 1

. (x- z) = 40/120. (120- 123) =- 1

i =Z1/Z2. Z3/Z4 = 100/50. 40/80

Lắp các bánh răng thay thế theo sơ đồ:

Bánh răng Z1 = 100 (bánh răng chủ động thứ nhất) lắp trên trục chính của đầu chia độ, bánh răng Z2 = 50 (bánh răng bị động thứ nhất) bánh răng Z3 = 40

(bánh răng chủ động thứ 2) lắp trên cùng một trục của trạc bánh răng thay thế bánh răng trung gian Z0 cũng lắp trên trạc này. Và bánh răng Z4 = 80 lắp trên trục phụ 6 của đầu chia độ. Số vòng quay của tay quay được xác định theo công thức sau

n = 40/x = 40/120 =1/3 =10/30

Ta lấy vòng tròn có số lỗ là 30 lỗ. Như vậy sau mỗi lần chia độ của bánh răng Z = 123 ta phải quay tay quay đi 10 lỗ trên hàng lỗ 30.

Chạc để lắp bánh răng thay thế dùng trong trường hợp chia vi sai được lắp trên đầu trụ nhô ra của hộp truyền động và có bu lông giữ chặt.

Bánh răng Z1 lắp trên trục chính. Các bánh răng Z2 và Z3 và bánh trung gian lắp trên chạc còn bánh răng Z4 thì lắp trên trục phụ của đầu chia độ. Trong sổ tay thợ phay và trong sách chỉ dẫn về các đầu chia độ có trình bày bảng điều chỉnh để chia vi sai (số khoảng chia từ 51- 399) trong các bảng này có ghi rõ số vòng tròn chia, số khoảng cách giữa các lỗ, số răng của bánh răng thay thế và sơ đồ lắp các bánh răng thay thế.

3. 2. 4. Đầu chia độ nhiều trục.

Đầu chia độ nhiều trục (chính) dùng có hiệu quả khi gia công các chi tiết nhỏ với số lượng nhiều có các đầu chia độ 2, 3, 4 trục chính để chia trực tiếp và các đầu chia độ phức tạp hơn dùng để gia công rãnh xoắn ốc, bánh răng côn. v. v.

Hình 1.18 là một đầu chia độ ba trục (chính) ngang công dụng chung. Trục giữa chuyển động nhờ tay quay 5 hai trục ngoài nhận chuyển động quay từ trục giữa qua bánh răng 2. Đối với các đầu chia độ có nhiều trục hơn thì các trục ngoài cũng được truyền chuyển động qua các bánh răng tương tự. Vòng quay của tất cả ba trục chính để chia trực tiếp được đếm theo đĩa chia độ. Đầu chia độ ba trục chính đứng cũng có kết cấu tương tự.